Importancia del Mantenimiento Regular para Prolongar la Vida Útil de la Maquinaria

El mantenimiento regular de la maquinaria es esencial para garantizar su funcionamiento óptimo y prolongar su vida útil. Realizar inspecciones periódicas permite identificar problemas potenciales antes de que se conviertan en fallos costosos, asegurando así que las máquinas operen de manera eficiente. Esto no solo contribuye a minimizar el tiempo de inactividad no planificado, sino que también mejora la productividad general.

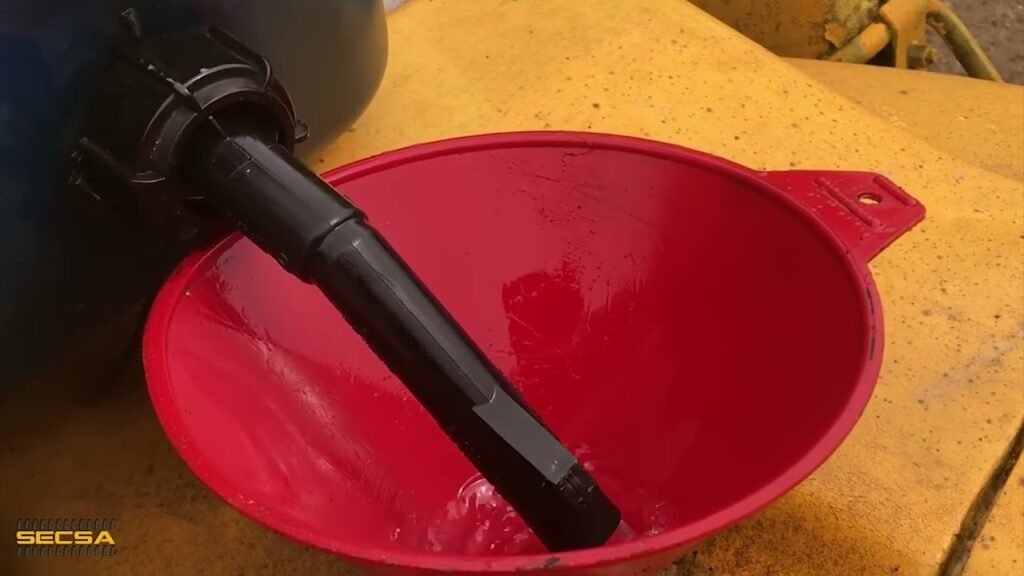

Implementar un programa de mantenimiento preventivo ayuda a reducir el desgaste excesivo de las piezas y componentes. La lubricación adecuada, la limpieza y el ajuste de los mecanismos son prácticas fundamentales que evitan el deterioro prematuro de la maquinaria. Al mantener los equipos en condiciones óptimas, se disminuye la probabilidad de averías inesperadas, lo que se traduce en ahorros significativos en reparaciones y reemplazos.

Además, un mantenimiento regular permite cumplir con los estándares de seguridad, protegiendo tanto a los operadores como al entorno de trabajo. Revisar y actualizar las medidas de seguridad garantiza que la maquinaria cumpla con las normativas vigentes, reduciendo el riesgo de accidentes laborales. En resumen, el cuidado constante de la maquinaria no solo prolonga su vida útil, sino que también contribuye a un entorno de trabajo más seguro y eficiente.

Consejos Esenciales para la Lubricación Adecuada de Equipos en Plantas de Producción

Una lubricación adecuada es crucial para el funcionamiento óptimo de los equipos en las plantas de producción. Seleccionar el lubricante correcto es el primer paso esencial. Es importante considerar factores como la temperatura de operación, las cargas a las que está sometido el equipo y el entorno de trabajo. Utilizar un lubricante que no sea adecuado puede provocar un desgaste prematuro y fallos en el equipo.

Frecuencia de Lubricación

La frecuencia con la que se aplica el lubricante es igualmente importante. Establecer un programa de mantenimiento regular garantiza que los equipos operen sin problemas y minimiza el riesgo de paradas inesperadas. Se recomienda revisar las especificaciones del fabricante para determinar los intervalos de lubricación adecuados.

Técnicas de Aplicación

Las técnicas de aplicación también juegan un papel crucial en la eficacia de la lubricación. El uso de herramientas de aplicación adecuadas, como pistolas de engrase o sistemas automáticos de lubricación, asegura que el lubricante se distribuya uniformemente en todas las partes necesarias del equipo. Además, capacitar al personal en las mejores prácticas de aplicación es fundamental para evitar errores comunes.

Por último, es vital llevar un registro detallado de todas las actividades de lubricación. Un sistema de seguimiento bien documentado ayuda a identificar patrones de desgaste y permite ajustes en el programa de mantenimiento, mejorando así la longevidad y eficiencia de los equipos.

Cómo Implementar un Programa de Inspección Preventiva Eficaz

Implementar un programa de inspección preventiva eficaz es crucial para garantizar el funcionamiento óptimo de cualquier sistema o maquinaria. El primer paso es identificar los activos críticos que requieren inspección regular. Estos activos suelen ser componentes esenciales cuya falla podría resultar en un tiempo de inactividad significativo o en costos de reparación elevados. Es importante priorizar estos activos para asegurar que reciban la atención necesaria en el programa de inspección.

Una vez identificados los activos, es esencial desarrollar un calendario de inspecciones. Este calendario debe basarse en las recomendaciones del fabricante, las condiciones operativas y el historial de mantenimiento. Es recomendable utilizar un sistema de gestión de mantenimiento computarizado (CMMS) para programar y realizar un seguimiento de las inspecciones. Esto no solo ayuda a organizar las tareas, sino que también facilita la recopilación y análisis de datos para futuras mejoras del programa.

Capacitación del Personal

La capacitación adecuada del personal es otro componente crítico de un programa de inspección preventiva eficaz. El personal encargado de llevar a cabo las inspecciones debe estar bien informado sobre los procedimientos y protocolos específicos. Además, deben estar capacitados para identificar signos tempranos de desgaste o fallos potenciales. Invertir en la formación continua del personal no solo mejora la calidad de las inspecciones, sino que también contribuye a una cultura de mantenimiento proactivo dentro de la organización.

Finalmente, es vital documentar todos los hallazgos y acciones tomadas durante las inspecciones. La documentación detallada permite realizar un seguimiento de las tendencias a lo largo del tiempo y proporciona información valiosa para la toma de decisiones futuras. Un sistema bien documentado también facilita la auditoría y el cumplimiento de las normativas de seguridad y operativas.

Estrategias para Capacitar al Personal en el Uso Correcto de Maquinaria

Capacitar al personal en el uso correcto de maquinaria es esencial para garantizar la seguridad y eficiencia en el lugar de trabajo. Una de las estrategias más efectivas es implementar programas de capacitación estructurados que incluyan tanto formación teórica como práctica. Estos programas deben cubrir aspectos esenciales como el funcionamiento de la maquinaria, las normas de seguridad y el mantenimiento básico. Además, es importante que los empleados comprendan las consecuencias de un uso inadecuado, no solo para su seguridad personal, sino también para la productividad de la empresa.

Otra estrategia clave es la utilización de simuladores y tecnología de realidad aumentada. Estas herramientas permiten a los empleados practicar en un entorno controlado, reduciendo el riesgo de accidentes durante el proceso de aprendizaje. Los simuladores ofrecen una experiencia inmersiva que ayuda a los trabajadores a familiarizarse con los controles y operaciones de la maquinaria antes de enfrentarse a situaciones reales. La realidad aumentada, por su parte, proporciona instrucciones visuales y en tiempo real que pueden guiar al personal durante las operaciones más complejas.

Evaluaciones y Certificaciones

Implementar un sistema de evaluaciones regulares y certificaciones asegura que el personal mantenga un alto nivel de competencia en el manejo de maquinaria. Las evaluaciones deben ser tanto teóricas como prácticas, permitiendo a los instructores identificar áreas de mejora y ajustar los programas de capacitación en consecuencia. Las certificaciones, además de motivar a los empleados a alcanzar un estándar de excelencia, pueden servir como un registro oficial de competencia, que es especialmente valioso en industrias reguladas.

Por último, fomentar una cultura de aprendizaje continuo es crucial para adaptarse a las innovaciones tecnológicas y cambios en las regulaciones de seguridad. Proporcionar acceso a recursos educativos, como cursos en línea y talleres, y promover el intercambio de conocimientos entre compañeros, puede ayudar a mantener al personal actualizado y comprometido con las mejores prácticas en el uso de maquinaria.

Tecnologías Modernas que Ayudan a Extender la Vida Útil de la Maquinaria Industrial

En el mundo industrial, la adopción de tecnologías modernas es crucial para maximizar la eficiencia y la durabilidad de la maquinaria. Una de las innovaciones más significativas es el uso de sensores IoT que permiten el monitoreo en tiempo real del estado de las máquinas. Estos dispositivos recopilan datos sobre temperatura, vibraciones y otros indicadores de rendimiento, lo que facilita la detección temprana de posibles fallas. Al identificar problemas antes de que se conviertan en averías graves, las empresas pueden realizar un mantenimiento preventivo efectivo y prolongar la vida útil de su equipo.

Otro avance significativo es la implementación de sistemas de inteligencia artificial para el análisis predictivo. Estas tecnologías utilizan algoritmos avanzados para analizar grandes volúmenes de datos recopilados por los sensores IoT. Al identificar patrones y tendencias, los sistemas de IA pueden predecir cuándo es probable que ocurra una falla en la maquinaria. Esto permite a las empresas planificar intervenciones de mantenimiento con antelación, minimizando el tiempo de inactividad y reduciendo costos operativos.

Mantenimiento Basado en la Condición

El mantenimiento basado en la condición es otra tecnología moderna que ha revolucionado la gestión de la maquinaria industrial. A diferencia de los enfoques tradicionales de mantenimiento programado, este método se centra en el estado real de la maquinaria. Utilizando datos precisos y actualizados, las empresas pueden determinar el momento óptimo para realizar tareas de mantenimiento, asegurando que las máquinas operen a su máxima eficiencia durante el mayor tiempo posible. Además, esta estrategia reduce el riesgo de fallos inesperados, ya que las intervenciones se realizan únicamente cuando los indicadores muestran signos de desgaste o deterioro.

Por último, la realidad aumentada (AR) está emergiendo como una herramienta valiosa en el mantenimiento industrial. A través de dispositivos AR, los técnicos pueden acceder a manuales interactivos y guías paso a paso superpuestas en el campo de visión mientras trabajan en las máquinas. Esto no solo mejora la precisión y la rapidez de las reparaciones, sino que también reduce el margen de error humano, contribuyendo así a la longevidad del equipo industrial.