Importancia del Mantenimiento Preventivo en Maquinaria Hotelera

El mantenimiento preventivo en la maquinaria hotelera es crucial para garantizar el funcionamiento eficiente y continuo de los equipos utilizados en el día a día de los establecimientos. En un entorno donde la calidad del servicio es primordial, cualquier fallo en la maquinaria puede afectar directamente la experiencia del cliente y la reputación del hotel. Implementar un programa de mantenimiento preventivo ayuda a identificar posibles problemas antes de que se conviertan en fallos costosos, permitiendo una planificación más efectiva y evitando interrupciones inesperadas en el servicio.

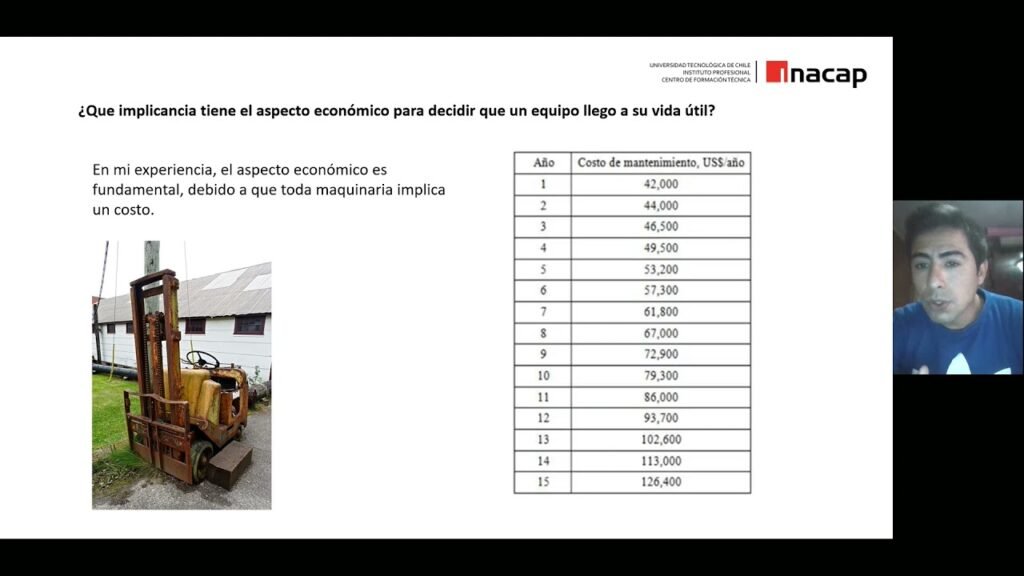

Realizar un mantenimiento regular y programado en la maquinaria hotelera prolonga la vida útil de los equipos, reduciendo la necesidad de reparaciones costosas o de reemplazos prematuros. Esto no solo se traduce en un ahorro significativo de costos a largo plazo, sino que también contribuye a la sostenibilidad del negocio al minimizar el desperdicio de recursos. Los hoteles que priorizan el mantenimiento preventivo pueden destinar más recursos a mejorar otros aspectos de la operación, aumentando su competitividad en el mercado.

Además, el mantenimiento preventivo asegura que la maquinaria opere a su máxima eficiencia, lo que se traduce en un menor consumo energético y una reducción de la huella de carbono del hotel. Equipos bien mantenidos consumen menos energía y operan de manera más silenciosa y efectiva, lo cual es un beneficio tanto para los huéspedes como para el medio ambiente. Esto puede ser un factor diferenciador para los hoteles que buscan destacarse por su compromiso con la sostenibilidad y el confort del cliente.

Cómo Implementar un Programa de Inspecciones Regulares

Para implementar un programa de inspecciones regulares de manera efectiva, es crucial seguir una serie de pasos estructurados que aseguren la consistencia y eficiencia del proceso. Establecer objetivos claros es el primer paso fundamental. Estos objetivos deben estar alineados con las necesidades específicas de la organización y pueden incluir la mejora de la seguridad, el cumplimiento de normativas o la optimización de procesos. Definir qué se espera lograr con las inspecciones ayudará a guiar el diseño del programa y a medir su éxito.

Desarrollo de un Plan de Inspección

El siguiente paso es el desarrollo de un plan de inspección detallado. Este plan debe incluir la frecuencia de las inspecciones, los criterios de evaluación y las responsabilidades asignadas a cada miembro del equipo. Es recomendable utilizar listas de verificación para asegurar que todos los aspectos relevantes sean cubiertos durante cada inspección. Además, se debe considerar la capacitación adecuada del personal involucrado, asegurando que comprendan los estándares y procedimientos que deben seguir.

Implementación y Seguimiento

Una vez que el plan está establecido, la implementación debe ser llevada a cabo con rigor y atención al detalle. Documentar los hallazgos durante cada inspección es esencial para identificar tendencias y áreas de mejora. Utilizar herramientas digitales puede facilitar la recopilación y análisis de datos, permitiendo una respuesta más rápida a cualquier problema identificado. Además, establecer un sistema de retroalimentación continuo ayuda a ajustar y mejorar el programa conforme sea necesario.

Incorporar un proceso de revisión regular es también fundamental para el éxito a largo plazo del programa de inspecciones. Esto implica evaluar periódicamente la eficacia del programa y realizar ajustes basados en los resultados obtenidos. Al mantener un ciclo de mejora continua, las organizaciones pueden asegurar que su programa de inspecciones regulares se mantenga relevante y efectivo.

Selección de Materiales y Productos de Limpieza Adecuados

Elegir los materiales y productos de limpieza adecuados es esencial para mantener un ambiente limpio y saludable. La variedad de opciones disponibles en el mercado puede resultar abrumadora, por lo que es importante conocer las características y aplicaciones de cada producto. Un enfoque informado garantiza que los espacios se limpien de manera efectiva, protegiendo tanto a las personas como a las superficies.

Factores a Considerar en la Selección de Productos

Al seleccionar productos de limpieza, es crucial considerar el tipo de superficie que se va a tratar. Por ejemplo, los productos para superficies de madera deben ser diferentes de aquellos diseñados para acero inoxidable o vidrio. Además, la composición química del producto debe ser compatible con el material a limpiar para evitar daños. También es importante tener en cuenta las preferencias personales o necesidades específicas, como el uso de productos ecológicos o hipoalergénicos.

Materiales de Limpieza Comunes

Entre los materiales de limpieza más comunes se encuentran las esponjas, cepillos, mopas y paños de microfibra. Cada uno de estos materiales tiene un uso específico y se debe seleccionar en función de la tarea a realizar. Las esponjas y paños de microfibra son ideales para superficies delicadas, mientras que los cepillos son más adecuados para eliminar suciedad incrustada. Las mopas son perfectas para limpiar suelos y otras superficies amplias.

Al elegir los productos y materiales de limpieza correctos, no solo se mejora la eficacia del proceso de limpieza, sino que también se prolonga la vida útil de las superficies tratadas. Es recomendable leer las etiquetas y seguir las instrucciones del fabricante para asegurar un uso adecuado y seguro de cada producto.

Capacitación del Personal para el Uso Correcto de Equipos

La capacitación del personal es fundamental para garantizar el uso correcto y eficiente de los equipos dentro de cualquier organización. Un programa de capacitación bien estructurado no solo mejora la competencia técnica de los empleados, sino que también minimiza el riesgo de accidentes laborales y asegura un rendimiento óptimo de las máquinas y herramientas. Es crucial que cada miembro del equipo comprenda las especificaciones y limitaciones de los equipos que maneja.

Beneficios de una Capacitación Adecuada

Implementar una capacitación efectiva ofrece múltiples beneficios. En primer lugar, aumenta la seguridad laboral, reduciendo la posibilidad de errores humanos que puedan resultar en accidentes. Además, al conocer a fondo el funcionamiento de los equipos, el personal puede detectar y reportar problemas técnicos con mayor rapidez, lo que disminuye el tiempo de inactividad y los costos de reparación. Por último, un personal bien capacitado puede operar los equipos con mayor eficiencia, lo que se traduce en una mayor productividad.

Componentes Clave de la Capacitación

Para que la capacitación sea efectiva, debe incluir varios componentes clave. Primero, es importante ofrecer instrucciones prácticas que permitan a los empleados interactuar directamente con los equipos. También se deben incluir módulos teóricos que aborden aspectos técnicos y de seguridad. Finalmente, la capacitación debe actualizarse regularmente para incorporar nuevos avances tecnológicos y cambios en los procedimientos operativos.

En resumen, invertir en la capacitación del personal para el uso correcto de equipos es una estrategia que aporta tanto a la seguridad como a la eficiencia de la organización. La combinación de teoría y práctica, junto con actualizaciones constantes, asegura que los empleados estén siempre preparados para enfrentar los desafíos del entorno laboral moderno.

Estrategias para Optimizar el Consumo Energético de la Maquinaria

Optimizar el consumo energético de la maquinaria es esencial para reducir costos operativos y minimizar el impacto ambiental. Una de las estrategias más efectivas es la implementación de sistemas de monitoreo en tiempo real, que permiten identificar patrones de consumo y detectar ineficiencias. Estos sistemas proporcionan datos precisos que facilitan la toma de decisiones informadas para ajustar el funcionamiento de la maquinaria y mejorar su eficiencia energética.

Mantenimiento Preventivo y Correctivo

El mantenimiento regular de la maquinaria es crucial para asegurar un rendimiento óptimo y reducir el consumo de energía. Un programa de mantenimiento preventivo bien planificado puede identificar y solucionar problemas antes de que se conviertan en fallos mayores, lo que a su vez evita un consumo energético excesivo. Además, el mantenimiento correctivo debe llevarse a cabo de manera oportuna para reparar cualquier daño que pueda afectar la eficiencia energética de los equipos.

Otra estrategia clave es la modernización de equipos antiguos con tecnología más eficiente. La maquinaria obsoleta suele consumir más energía y ser menos eficiente en comparación con los modelos más nuevos. Invertir en maquinaria moderna o en la actualización de componentes críticos puede resultar en ahorros significativos a largo plazo. Además, considerar el uso de motores de alta eficiencia y sistemas de control automatizados puede contribuir significativamente a la reducción del consumo energético.

Implementar prácticas operativas sostenibles es otra forma de optimizar el consumo energético. Capacitar a los operadores en el uso eficiente de la maquinaria y establecer protocolos para apagar equipos cuando no están en uso puede generar ahorros sustanciales de energía. Además, ajustar los procesos de producción para aprovechar al máximo la capacidad de la maquinaria sin sobrecargarla puede mejorar tanto la eficiencia como la vida útil de los equipos.